Các vấn đề về OMMON với thiết bị đánh bóng và cách giải quyết chúng

Khi nói đến việc sử dụng thiết bị đánh bóng và rung động hoàn toàn tự động, có rất nhiều thách thức mà người dùng thường phải đối mặt. Từ hoàn thiện bề mặt không bằng phẳng đến hao mòn thiết bị quá mức và thậm chí các khuyết tật nhỏ trên các bộ phận được đánh bóng, mỗi vấn đề có thể ảnh hưởng đến chất lượng cuối cùng của sản phẩm. Để giúp bạn xử lý những vấn đề này một cách hiệu quả hơn, tôi đ、 kết hợp một số vấn đề thiết bị đánh bóng phổ biến và các giải pháp thực tế. Tôi hy vọng điều này sẽ giúp bạn có được trải nghiệm mượt mà hơn với thiết bị của bạn!

1. Sự đánh bóng bề mặt không bằng phẳng

Vấn đề : Sau khi đánh bóng, bề mặt của phôi cho thấy độ sáng không đồng đều. Một số khu vực trông sáng bóng, trong khi những khu vực khác xuất hiện buồn tẻ. Vấn đề này đặc biệt phổ biến trên các bộ phận lớn hoặc hình dạng phức tạp.

Nguyên nhân có thể :

<6 16

-

Các vật liệu đánh bóng có thể không phù hợp, hoặc kích thước hạt có thể không nhất quán.

-

Thời gian đánh bóng hoặc áp lực có thể được thiết lập không chính xác.

- Tần số rung của thiết bị có thể không cân bằng, gây ra sự phân bố năng lượng không đồng đều.

Giải pháp

:

-

Đầu tiên, chọn một vật liệu đánh bóng phù hợp với vật liệu của phôi của bạn và đảm bảo các hạt có kích thước phù hợp.

-

Kiểm soát thời gian đánh bóng và giữ cho nó vừa phải. Áp lực cũng cần được cân bằng để tránh đánh bóng quá mức hoặc đánh bóng.

-

Điều chỉnh tần số rung để đảm bảo phân phối năng lượng đều trên bề mặt.

2. Vết trầy xước hoặc khuyết tật trên bề mặt

Vấn đề : Sau khi đánh bóng, các vết trầy xước hoặc khuyết tật nhỏ có thể được nhìn thấy trên phôi, ảnh hưởng đến cả giao diện và chất lượng của sản phẩm. Đây là một vấn đề phổ biến khi sử dụng thiết bị đánh bóng lăn hoặc rung.

Nguyên nhân có thể :

-

Các phương tiện đánh bóng (như giấy nhám hoặc mài mòn) có thể chứa các hạt hoặc bụi bẩn lớn hơn.

-

Các thiết bị có thể không được làm sạch kỹ, để lại dư lượng bên trong.

- Các phôi có thể được đánh hoặc cọ xát với nhau, gây ra vết trầy xước.

Giải pháp

:

<664

-

Kiểm tra và làm sạch các phương tiện đánh bóng để loại bỏ bất kỳ bụi bẩn hoặc các hạt lớn.

Làm sạch bên trong thiết bị sau mỗi lần sử dụng để đảm bảo không còn dư lượng.

-

Đối với các bộ phận tinh tế, h、y sử dụng một môi trường đệm để giảm tiếp xúc trực tiếp giữa các phôi.

3. Quá nóng thiết bị đánh bóng

Vấn đề : Thiết bị trở nên rất nóng sau nhiều giờ hoạt động, có thể làm giảm chất lượng đánh bóng và rút ngắn tuổi thọ của thiết bị.

Nguyên nhân có thể :

-

Hệ thống làm mát của thiết bị có thể không hiệu quả, dẫn đến tản nhiệt kém.

-

<990

Hoạt động ở tốc độ cao hoặc tần số rung cao có thể tải quá nhiều trên máy.

-

Thông gió kém xung quanh thiết bị có thể là bẫy nhiệt.

Giải pháp :

- Thường xuyên kiểm tra và duy trì hệ thống làm mát để đảm bảo chất lỏng làm mát lưu thông đúng cách.

-

Giảm tốc độ hoặc tần số rung để giảm tải trong các hoạt động dài.

-

Đặt thiết bị trong một khu vực thông thoáng hoặc xem xét thêm một hệ thống làm mát bên ngoài.

4. Các điểm oxy hóa trên các bộ phận được đánh bóng

Vấn đề : Ngay sau khi đánh bóng, các điểm oxy hóa xuất hiện trên bề mặt của phôi. Điều này đặc biệt có vấn đề đối với các bộ phận kim loại, vì quá trình oxy hóa ảnh hưởng đến cả ngoại hình và độ bền.

Nguyên nhân có thể :

-

Chất lỏng hoặc môi trường đánh bóng có độ ẩm cao có thể để lại dư lượng nước trên bề mặt kim loại.

-

Làm sạch không đầy đủ sau khi đánh bóng có thể để lại dư lượng hóa học làm tăng tốc độ oxy hóa.

-

Lưu trữ phôi trong môi trường ẩm có thể làm tăng nguy cơ oxy hóa.

Giải pháp :

- Chọn chất lỏng hoặc chất đánh bóng có hàm lượng nước thấp hơn hoặc làm khô phôi ngay sau khi đánh bóng.

-

Sử dụng nước khử ion hoặc cồn để rửa kỹ sau khi đánh bóng và lau khô nhanh để tránh cặn hóa chất.

-

Bảo quản các bộ phận ở nơi khô ráo, môi trường có độ ẩm thấp hoặc cân nhắc sử dụng bao bì kín khí.

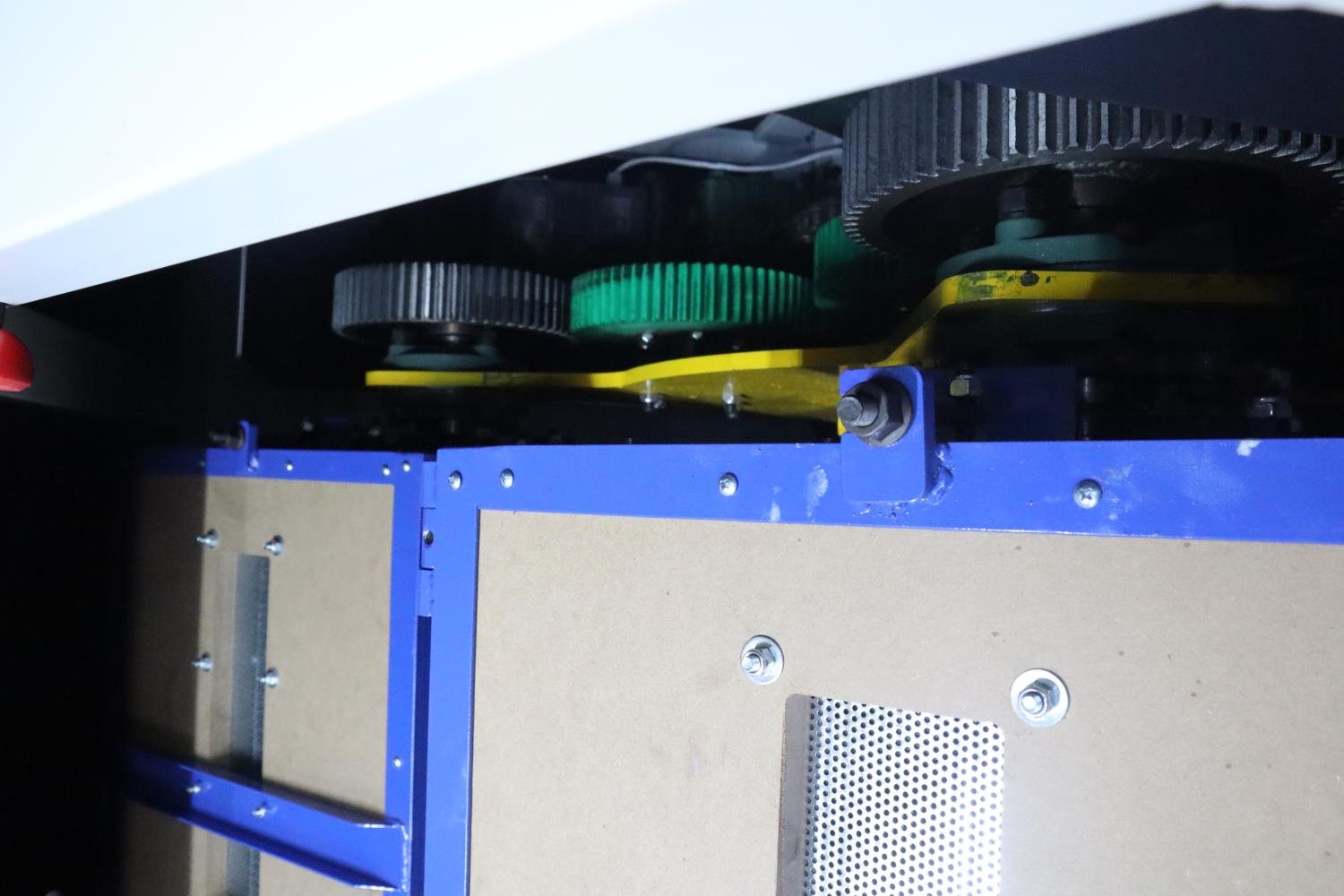

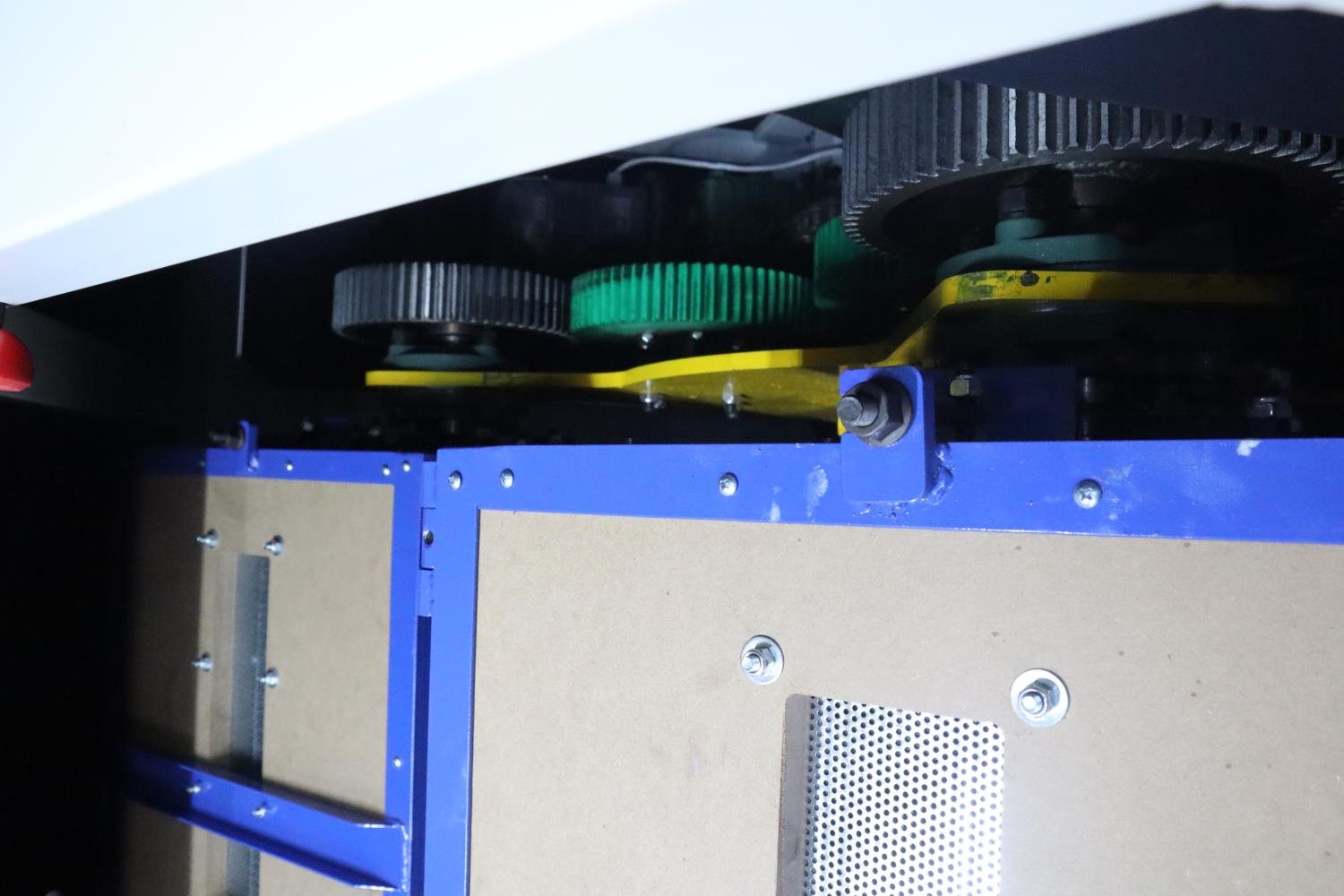

5. Hao mòn trên thiết bị đánh bóng

Vấn đề: Sau một thời gian dài sử dụng, các bộ phận chính của thiết bị (như vòng bi rung hoặc bề mặt bên trong của trống) bắt đầu bị mòn đáng kể, ảnh hưởng đến hiệu quả và chất lượng đánh bóng.

Nguyên nhân có thể xảy ra:

-

Việc sử dụng thiết bị với tần suất cao có thể làm tăng tốc độ mài mòn trên một số bộ phận.

-

Việc không thực hiện bảo trì thường xuyên có thể dẫn đến các bộ phận bên trong máy bị l、o hóa.

-

Sử dụng vật liệu có tính mài mòn quá cao có thể làm tăng độ mài mòn bên trong của thiết bị.

Giải pháp:

- Lập lịch bảo trì để kiểm tra và thay thế các bộ phận bị mòn thường xuyên.

-

Chọn phương tiện đánh bóng phù hợp với vật liệu phôi của bạn và tránh chất mài mòn quá cứng.

-

Cố gắng tránh hoạt động cường độ cao liên tục để giúp thiết bị được nghỉ ngơi và giảm hao mòn.

Phần kết luận

Đây là một số vấn đề và giải pháp phổ biến mà chúng tôi đ、 thu thập được cho việc đánh bóng thiết bị. Cho dù bạn đang sử dụng nó trong sản xuất hay bảo trì hàng ngày, việc hiểu những vấn đề này và thực hiện đúng các bước có thể cải thiện đáng kể hiệu quả của thiết bị đánh bóng cũng như chất lượng sản phẩm của bạn. Tôi hy vọng những lời khuyên này hữu ích cho bạn và chúng giúp kéo dài tuổi thọ của thiết bị của bạn.