Ho├Ān thiß╗ćn bß╗ü mß║Ęt l├Ā mß╗Öt bŲ░ß╗øc quan trß╗Źng trong sß║Żn xuß║źt thiß║┐t bß╗ŗ y tß║┐, ─æß║Ęc biß╗ćt l├Ā ─æß╗æi vß╗øihß╗Żp kim titan ─æŲ░ß╗Żc sß╗Ł dß╗źng trong cß║źy gh├®p v├Ā dß╗źng cß╗ź phß║½u thuß║Łt nhŲ░ kß║╣p,dao mß╗Ģ,khß╗øp gß╗æi nh├ón tß║Īo, V├Ā stent mß║Īch m├Īu. Mß╗Öt bß╗ü mß║Ęt ho├Ān hß║Żo l├Ām giß║Żm sß╗▒ b├Īm d├Łnh cß╗¦a vi khuß║®n, t─āng cŲ░ß╗Øng khß║Ż n─āng tŲ░ŲĪng th├Łch sinh hß╗Źc v├Ā ─æß║Żm bß║Żo hiß╗ću suß║źt l├óu d├Āi. B├Āi viß║┐t n├Āy kh├Īm ph├ĪĶåĮĶ░®nh bĶ┤Ėng ĶåĮiÕ│äÕÖē V├ĀĶåĮĶ░®nh bĶ┤Ėng rung cÕĢż hÕ│äÕ│£, hai kß╗╣ thuß║Łt tß╗▒ ─æß╗Öng h├Āng ─æß║¦u, tß║Łp trung v├Āosß╗▒ kh├Īc biß╗ćt vß╗ü mß║Ęt kß╗╣ thuß║Łt,t├Īc ─æß╗Öng vß╗ü chi ph├Łv├Ā ph├╣ hß╗Żp cho c├Īc ß╗®ng dß╗źng y tß║┐ dß╗▒a tr├¬n titan.

Hß╗Żp kim titan (v├Ł dß╗ź, Ti-6Al-4V) ─æŲ░ß╗Żc Ų░a chuß╗Öng v├¼sß╗®c mß║Īnh tr├¬n trß╗Źng lŲ░ß╗Żng cao tß╗ē lß╗ć,khß║Ż n─āng chß╗æng ─ān m├▓n, V├Ā khß║Ż n─āng tŲ░ŲĪng th├Łch sinh hß╗ŹcTuy nhi├¬n, c├Īc khiß║┐m khuyß║┐t bß╗ü mß║Ęt nhŲ░ vß║┐t xŲ░ß╗øc nhß╗Å hoß║Ęc nhiß╗ģm bß║®n c├│ thß╗ā dß║½n ─æß║┐n t├¼nh trß║Īng vi├¬m hoß║Ęc cß║źy gh├®p thß║źt bß║Īi.─É├Īnh b├│ng tß╗▒ ─æß╗Öng ─æß║Żm bß║Żo t├Łnh ─æß╗ōng nhß║źt v├Ā ─æß╗Ö ch├Łnh x├Īc, ─æ├Īp ß╗®ng c├Īc ti├¬u chuß║®n ISO 13485 v├Ā FDA

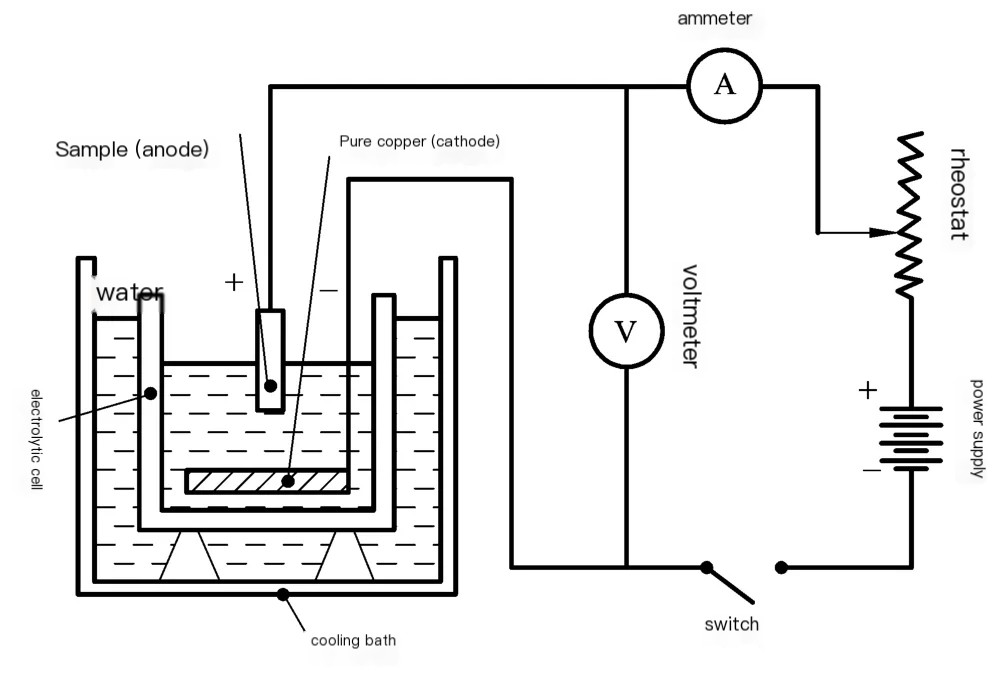

─É├Īnh b├│ng ─æiß╗ćn l├Ā mß╗Ötqu├Ī tr├¼nh ─æiß╗ćn h├│a nŲĪi m├Ā ph├┤i titan hoß║Īt ─æß╗Öng nhŲ░ mß╗Ötcß╗▒c dŲ░ŲĪng nh├║ng trong chß║źt ─æiß╗ćn ph├ón chuy├¬n dß╗źng (v├Ł dß╗ź, dung dß╗ŗch axit). Mß╗Öt chß║źt ─æŲ░ß╗Żc kiß╗ām so├ĪtD├▓ng ─æiß╗ćn mß╗Öt chiß╗üu chß╗Źn lß╗Źc h├▓a tan c├Īc phß║¦n nh├┤ ra nhß╗Å tr├¬n bß╗ü mß║Ęt, ─æß║Īt ─æŲ░ß╗Żcho├Ān thiß╗ćn nhŲ░ gŲ░ŲĪng vß╗øi ─æß╗Ö nh├Īm (Ra) thß║źp tß╗øi0,1ŌĆō0,4 ╬╝m

t├┤i Chß║źt lŲ░ß╗Żng bß╗ü mß║Ęt vŲ░ß╗Żt trß╗Öi: Loß║Īi bß╗Å c├Īc vß║┐t nß╗®t nhß╗Å v├Ā gß╗Ø, l├Į tŲ░ß╗¤ng choh├¼nh hß╗Źc phß╗®c tß║Īp (v├Ł dß╗ź,stent mß║Īch m├Īu)

t├┤i T─āng cŲ░ß╗Øng khß║Ż n─āng chß╗æng ─ān m├▓n: Tß║Īo th├Ānh lß╗øp oxit thß╗ź ─æß╗Öng, rß║źt quan trß╗Źng ─æß╗æi vß╗øi cß║źy gh├®p

t├┤i Xß╗Ł l├Į h├Āng loß║Īt: N─āng suß║źt cao cho sß║Żn xuß║źt h├Āng loß║Īt

t├┤i Chi ph├Ł ban ─æß║¦u cao: Y├¬u cß║¦uthiß║┐t bß╗ŗ ─æß║»t tiß╗ün (bß╗Ö chß╗ēnh lŲ░u, bß╗ōn chß╗®a c├│ kiß╗ām so├Īt nhiß╗ćt ─æß╗Ö)

t├┤i Quß║Żn l├Į chß║źt thß║Żi h├│a hß╗Źc: Xß╗Ł l├Į chß║źt ─æiß╗ćn ph├ón ─æß║Ęt ra nhß╗»ng th├Īch thß╗®c vß╗ü m├┤i trŲ░ß╗Øng

t├┤i T├Łnh linh hoß║Īt h├¼nh hß╗Źc hß║Īn chß║┐: ├Źt hiß╗ću quß║Ż hŲĪn ─æß╗æi vß╗øi c├Īc k├¬nh b├¬n trong hoß║Ęc c├Īc bß╗®c tŲ░ß╗Øng si├¬u mß╗Ång

─É├Īnh b├│ng rung cŲĪ hß╗Źc sß╗Ł dß╗źngphŲ░ŲĪng tiß╗ćn m├Āi m├▓n (hß║Īt gß╗æm, nhß╗▒a hoß║Ęc th├®p) trong mß╗Öt th├╣ng chß╗®a rung.h├Ānh ─æß╗Öng lß╗Ön nh├Āo m├Āi vß║Łt l├Į bß╗ü mß║Ęt titan, ─æß║Īt ─æŲ░ß╗Żc gi├Ī trß╗ŗ Ra l├Ā0,2ŌĆō0,8 ╬╝m

t├┤i Chi ph├Ł thiß║┐t bß╗ŗ thß║źp hŲĪn: M├Īy m├│c cŲĪ bß║Żn v├Ā phŲ░ŲĪng tiß╗ćn t├Īi sß╗Ł dß╗źng

t├┤i T├Łnh linh hoß║Īt: Xß╗Ł l├Į c├Īc bß╗Ö phß║Łn phß╗®c tß║Īp nhŲ░khß╗øp gß╗æi nh├ón tß║Īo

t├┤i Kh├┤ng c├│ nguy cŲĪ h├│a hß╗Źc: An to├Ān hŲĪn vß╗ü mß║Ęt m├┤i trŲ░ß╗Øng

t├┤i Sß╗▒ kh├┤ng nhß║źt qu├Īn bß╗ü mß║Ęt: Nguy cŲĪ ─æ├Īnh b├│ng kh├┤ng ─æß╗üu hoß║Ęc bo tr├▓n cß║Īnh

t├┤i Lao ĶåĮÕ│䵬ög chuyķöÜn sĶŖÆu: Y├¬u cß║¦u thay ─æß╗Ģi phŲ░ŲĪng tiß╗ćn thŲ░ß╗Øng xuy├¬n v├Ā kiß╗ām tra thß╗¦ c├┤ng

t├┤i Loß║Īi bß╗Å vß║Łt liß╗ću: C├│ thß╗ā thay ─æß╗Ģi k├Łch thŲ░ß╗øc quan trß╗Źng cß╗¦a c├Īc thiß║┐t bß╗ŗ c├│ th├Ānh mß╗Ång

| Tham sß╗æ | ─É├Īnh b├│ng ─æiß╗ćn | ─É├Īnh b├│ng rung cŲĪ hß╗Źc |

| ─Éß╗Ö nh├Īm bß╗ü mß║Ęt (Ra) | 0,1ŌĆō0,4 ╬╝m | 0,2ŌĆō0,8 ╬╝m |

| ─Éß╗Ö phß╗®c tß║Īp h├¼nh hß╗Źc | Giß╗øi hß║Īn | Cao |

| Tß╗Ę lß╗ć loß║Īi bß╗Å vß║Łt liß╗ću | 5ŌĆō20 ╬╝m/ph├║t | 2ŌĆō10 ╬╝m/ph├║t |

| TĶ░®c ĶåĮÕ│䵬ög mõ╣łi trńōóÕ│äµ╝¼g | Chß║źt thß║Żi h├│a hß╗Źc | Ph├Īt thß║Żi bß╗źi/hß║Īt |

| Chi ph├Ł thiß║┐t bß╗ŗ ban ─æß║¦u | 50.000ŌĆō200.000 | 10.000ŌĆō50.000 |

t├┤i ─É├Īnh b├│ng ─æiß╗ćn: C├Īc mß║Ęt h├Āng c├│ gi├Ī th├Ānh cao bao gß╗ōmbß╗Ö chß╗ēnh lŲ░u (30t├┤iŌĆō80k) v├Ām├Īy lß╗Źc kh├│i (25t├┤iŌĆō50 ngh├¼n)

t├┤i ─É├Īnh b├│ng cŲĪ hß╗Źc: Chi ph├Ł trß║Ż trŲ░ß╗øc thß║źp hŲĪn, vß╗øib├Īt rung c├│ gi├Ī tß║Īi 18t├┤iŌĆō40k

| Nh├ón tß╗æ | ─É├Īnh b├│ng ─æiß╗ćn | ─É├Īnh b├│ng cŲĪ hß╗Źc |

| Nh├ón c├┤ng | Thß║źp (tß╗▒ ─æß╗Öng) | Cao (xß╗Ł l├Į phŲ░ŲĪng tiß╗ćn thß╗¦ c├┤ng) |

| VÕ▓ĘńÆĮ tńōó tiķöÜu hao | Chß║źt ─æiß╗ćn ph├ón (50ŌĆō200/L) | PhŲ░ŲĪng tiß╗ćn m├Āi m├▓n (5ŌĆō20/kg) |

| N─āng lŲ░ß╗Żng | 10ŌĆō30 kWh/mß║╗ | 5ŌĆō15 kWh/mß║╗ |

t├┤i ─É├Īnh b├│ng ─æiß╗ćn: ─Éß║Īt ─æŲ░ß╗Żcbß╗ü mß║Ęt v├┤ tr├╣ng vß╗øi Ra <0,3 ╬╝m, quan trß╗Źng ─æß╗æi vß╗øi viß╗ćc kiß╗ām so├Īt nhiß╗ģm tr├╣ng

t├┤i ─É├Īnh b├│ng cŲĪ hß╗Źc: Tiß║┐t kiß╗ćm chi ph├Ł cho c├Īc nguy├¬n mß║½u nhŲ░ng c├│ thß╗ā cß║¦n phß║Żi vß╗ć sinh sau qu├Ī tr├¼nh

t├┤i ─É├Īnh b├│ng ─æiß╗ćn: Loß║Īi bß╗Åmicro-burrs tß╗½ viß╗ćc cß║»t bß║▒ng tia laser, ng─ān ngß╗½a huyß║┐t khß╗æi

t├┤i ─É├Īnh b├│ng cŲĪ hß╗Źc: C├│ nguy cŲĪ l├Ām hß╗Ång c├Īc thanh chß╗æng mß╗Ång (─æß╗Ö d├Āy <100 ╬╝m)

─É├Īnh b├│ng ─æiß╗ćn xuß║źt sß║»c trongß╗®ng dß╗źng c├│ ─æß╗Ö ch├Łnh x├Īc cao giß╗ængstent mß║Īch m├Īu, nŲĪi m├Ā t├Łnh to├Ān vß║╣n cß╗¦a bß╗ü mß║Ęt l├Ā kh├┤ng thß╗ā thŲ░ŲĪng lŲ░ß╗Żng.─É├Īnh b├│ng rung cŲĪ hß╗Źc bß╗Ö ─æß╗ōdß╗▒ ├Īn nhß║Īy cß║Żm vß╗ü chi ph├Ł vß╗øi h├¼nh hß╗Źc ─æŲĪn giß║Żn hŲĪn, chß║│ng hß║Īn nhŲ░nguy├¬n mß║½u ─æß║¦u gß╗æi nh├ón tß║Īo. Mß╗Öt c├Īch tiß║┐p cß║Łn kß║┐t hß╗Żp (v├Ł dß╗ź, ─æ├Īnh b├│ng cŲĪ hß╗Źc + ─æ├Īnh b├│ng ─æiß╗ćn) c├│ thß╗ā tß╗æi Ų░u h├│a chi ph├Ł v├Ā chß║źt lŲ░ß╗Żng chokß║╣p r─āng

Ch├║ng t├┤i cung cß║źpthß╗Ł nghiß╗ćm ─æ├Īnh b├│ng miß╗ģn ph├Ł ─æß╗ā x├Īc minh chß║źt lŲ░ß╗Żng bß╗ü mß║Ęt trŲ░ß╗øc khi ─æß║Ęt h├Āng sß╗æ lŲ░ß╗Żng lß╗øn. Gß╗Łi y├¬u cß║¦u cß╗¦a bß║Īn th├┤ng qua trang web cß╗¦a ch├║ng t├┤i v├Ā nhß║Łnb├Īo c├Īo t├╣y chß╗ēnh trong v├▓ng 12 giß╗Ø.

E-mail : info@surface-polish.com